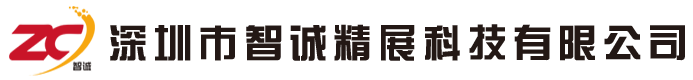

WDS-900 是一款小而大(体积小但能返修 750mmX620mm 的大板)带光学对位系统, 采用红外加气体(包含氮气或者是压缩空气)混合加热方式,所有动作由电机驱动、软件控制的拆焊一体化返修工作站。用于拆焊各类封装形式芯片。适用于任何 BGA 器件, 特殊及高难返修元器件 POP, CCGA,BGA,QFN,CSP,LGA,Micro SMD,MLF(Micro Lead Frames)。

WDS-900 是一款小而大(体积小但能返修 750mmX620mm 的大板)带光学对位系统, 采用红外加气体(包含氮气或者是压缩空气)混合加热方式,所有动作由电机驱动、软件控制的拆焊一体化返修工作站。用于拆焊各类封装形式芯片。适用于任何 BGA 器件, 特殊及高难返修元器件 POP, CCGA,BGA,QFN,CSP,LGA,Micro SMD,MLF(Micro Lead Frames)。

独立六轴连动,七个电机驱动所有动作。上下温区/PCB 运动及光学对位系统 X/Y 运动均由摇杆控制,操作简单。具有记忆功能,适合批量返修提高效率,自动化程度高。

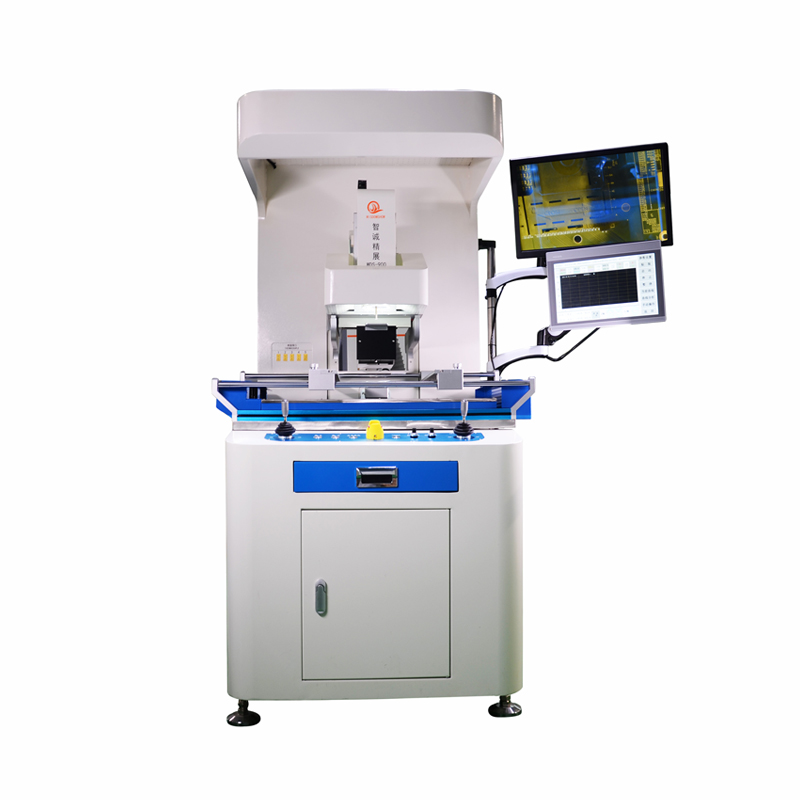

加热头和贴装头一体化设计,具有自动旋转、对位、焊接和自动拆卸功能

上部风头采用 4 通道热风加热系统,另加 2 通道独立冷却系统,升温快,温度均匀, 冷却快(降温时可突降 50-80 度),更好的满足无铅焊接的工艺要求。下热温区均采用红外+热风混合加热。红外线直接作用于加热区域,与热风同时传导,这样可以弥补相互不足,使得PCB 升温快(升温速率达 10°C/S),同时温度仍然保持均匀。

独立三温区(上温区、下温区、红外预热区),上温区和下温区实现同步自动移动, 可自动达到底部红外预热区内的任意位置。下温区可上下运动,支撑 PCB,采用电机自动控制。实现PCB 在夹具上不动,上下加热头可一体移动到 PCB 上的目标芯片。

独创的底部红外预热平台,采用德国进口优良的发热材料(红外镀金光管)+防炫恒温玻璃(耐温达 1800°C),

预热平台、夹板装置和冷却系统可 X 方向整体自动移动。使 PCB 定位、拆焊更加安全,方便。

X,Y 方向移动式和整体独特设计,使得设备空间得到充分利用,以相对较小的设备体积实现超大面积 PCB 返修,最大夹板尺寸可达 750*620mm,无返修死角;

夹板装置带有定位刻度,系统可记忆历史定位刻度,使重复定位更加方便快捷。

内置真空泵,Φ轴角度任意旋转,高精度步进电机控制,有自动记忆功能,精密微调贴装吸嘴;

吸嘴自动识别吸料和贴装高度,压力可控制在 10 克微小范围内,具有 0 压力吸料、贴装功能,针对较小芯片;

HDMI 高清成像系统,可满足各种微小贴片元器件返修。彩色高清光学视觉系统,具分光双色、放大和微调功能,含色差分辨装置,自动对焦、软件操作功能,32 倍光学变焦,可返修最大元器件 尺寸 120*120mm;

控温方式打破以往的开关量控制(开关量控制:是通过固态通断时间长短来控制发热体的温度;加热时发热体功率只在 0 或 100%两者间频繁切换控制发热体的温度,温度波动相对较大),该机采用的是模拟量控制(是通过模拟量连续控制发热体的功率,从0-100%连续可调发热体的功率,来达到稳定精准的温度控制),目前高端回流焊均采用此加热控制方式:电脑+PLC 控制;嵌入式工控电脑,触摸屏人机界面。PLC 控制,实时温度曲线显示,可显示设定曲线和实测曲线,可对测温曲线进行分析;

10 段升(降) 温+10 段恒温控制,可海量存储温度曲线,在触摸屏上即可进行曲线分析;

多种尺寸合金热风喷咀,易于更换,可 360°旋转定位。

配置 5 个测温端口,具有多点实时温度监测与分析功能。

配备氮气接入口,可外接氮气保护焊接,使返修更加安全可靠。

采用带有定位刻度的治具上完成自动取或拆放芯片,只要在操作屏上输入芯片大小, 上部风头会自动吸取芯片中心位置,更加适合批量生产。

具有固态运行显示功能,使控温更加安全可靠;

该机可在不同地区不同环境的温度下自动生成 SMT 标准温度拆卸曲线,无需人工设置机器曲线,有无经验操作者均能使用,实现机器智能化。

独家双通道加热方式,BGA 芯片加热时,芯片四个边角温度误差可控制在 5℃以内;

带观察锡球侧面熔点的摄像机,方便确定曲线。(此功能为选配项)。

具有选配功能: